突破!新方法能将多个微米级的光学器件紧密地组装在一块芯片上

研究人员已经开发出一种高度精确的方法,可以将多个微米级的光学器件紧密地组装在一块芯片上。

这种新方法有一天可以实现基于芯片的光学系统的大批量制造,从而使更紧凑的光学通信设备和先进的成像设备成为可能。

英国斯特拉斯克莱德大学的Dimitars Jevtics说:“基于硅晶体管的电子技术的发展使芯片上的系统变得越来越强大和灵活。”“然而,一个芯片上的光学系统需要在一个芯片上集成不同的材料,因此没有看到与硅电子一样的规模发展。”

在Optica出版集团的《光学材料快报》杂志上,Jevtics及其同事描述了他们的新转移打印工艺,并展示了其将多种材料制成的设备放置在单个芯片上的能力。所有这些设备,都集成在一个与设备本身大小相似的足迹中。

不同于其他方法通常局限于单一的材料,这种新方法提供了一个材料工具箱,未来的系统设计师可以从中挑选和参考。

“例如,片上光通信将需要将光源、通道和探测器装配到可以与硅芯片集成的组件上。“我们的转移打印工艺可以扩大规模,将数千个由不同材料制成的设备集成到一块晶圆上。这将使微米尺度的光学设备能够被集成到未来的高密度通信计算机芯片中,或集成到芯片生物传感实验室平台中。”

在一个芯片上组装多个设备的最大挑战之一,是设法将它们非常紧密地放在一起,而不干扰已经在芯片上的设备。为了实现这一目标,研究人员开发了一种基于可逆粘附的方法,在这种方法中,将设备从生长基质中取出并释放到新的表面上。

研究人员还通过在二氧化硅上放置半导体纳米线,创造了一个多波长纳米激光器系统。这种新的转移印刷方法有一天可以大批量生产由多种材料制成的基于芯片的光学系统。

这种新方法使用一个安装在机器人运动控制台上的软聚合物图章,将光学设备从制造它的基片上取下来。将被放置的基板被放置在悬浮装置的下面,并使用显微镜精确地对齐。一旦正确对齐,两个表面就会接触,从而将设备从聚合物标记中释放出来,并将其沉积到目标表面上。精确的微装配机器人技术、纳米制造技术和显微图像处理技术的进步使这种方法成为可能。

Jevtics说:“通过仔细设计印章的几何形状以匹配设备,并控制聚合物材料的粘性,我们可以将设备设计为是否会被拿起来或释放。”“优化后,该过程不会造成任何损害,并可以通过自动化操作扩大规模,与晶圆规模的制造兼容。”

为了演示这项新技术,研究人员将铝砷化镓、钻石和氮化镓光学谐振器集成到一块芯片上。这些光学谐振器表现出良好的光传输性能,表明集成工作良好。

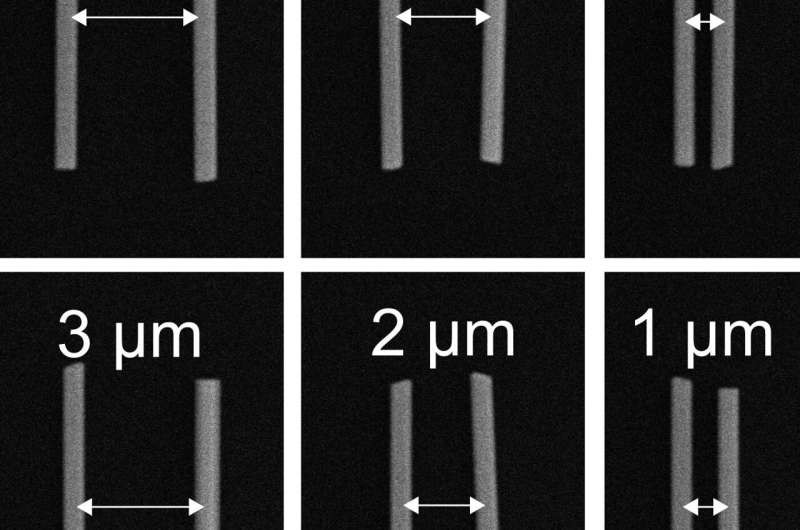

他们还使用了打印方法来制造半导体纳米线激光器,将纳米线以空间密集的方式放置在主体表面上。扫描电子显微镜测量的纳米线之间的分离,显示了100纳米范围内的空间精度。通过在二氧化硅上放置半导体纳米线,他们能够创造一个多波长的纳米激光系统。

“作为一种制造技术,这种打印方法并不局限于光学设备,”Jevtics说。“我们希望电子专家也能看到它在未来系统中应用的可能性。”

作为下一步,研究人员正努力用更多的设备复制这些结果,以证明它在更大的范围内有效。他们还希望将他们的转移印刷方法与他们以前开发的自动对准技术结合起来,以便能够快速测量、选择和转移数以百计的隔离器件,用于成像和混合光学电路